聯系我們

聯系郵箱:dst66923252@126.com

聯系電話:13838896871

地址:河南省洛陽市孟津區西霞院街道西莊振興東路8排68號

歡迎您訪問洛陽多思特環保科技有限公司官方網站!

全國統一聯系電話:

13838896871手機站

聯系郵箱:dst66923252@126.com

聯系電話:13838896871

地址:河南省洛陽市孟津區西霞院街道西莊振興東路8排68號

煤炭在整個能源消耗架構中依然占著主導地位, 對于鋼鐵企業,采購煤的支出在整個成本中占據著很 大的比重。商煤交易的金額巨大,而商品煤結算的依據 便是煤質參數,主要包括煤的發熱量、全水分、灰分和 硫分等。

現有的鋼鐵企業煤炭采制化技術相對成熟,基本 已滿足企業需求,但是仍存在以下問題:

(1)燃料采制化設備自動化程度不足:采制樣檢 驗設備不配套,檢驗結果不穩定,成為制約企業可持續 發展的主要問題。對于此類問題,因化驗數據精準度不 足,無法為企業后續戰略決策和管理提供可靠依據。

(2)采樣方面的問題:在煤炭采樣過程中,受人 為操作因素影響,所采樣品為非斷面,沒有很好的代表 性,不能充分反應出燃料的質量;其次采樣過程中采樣 的樣本數目太少、采樣點設置不當、采樣的容器設備開 口尺寸過小都會造成較大的系統誤差。

(3)制樣方面的問題:若采樣燃料處置不當,就 會改變原來樣本的性質和特點,留樣的多少也會改變 制樣的精度,最終會直接影響煤質的檢測結果。

(4)企業管理水平不高:現有系統只是單純實現 經營管理的手段,僅提供基礎的數據來打通上下游信 息交換來提高效率,缺乏必要的經濟性、效益性等分析 測算模型,不能很好地利用已有的數據為燃料采購、轉 運以及降低整體燃料成本提供輔助決策支持。

總而言之,采制化管理已經占據煤質量的心臟位 置,決定了煤質量的優劣, 一旦商品煤采制化管理出現 問題,就會對企業造成嚴重的影響。

基于以上需求和有效避免人工化驗的弊端,亟待 發展工業機器人智能煤樣檢測系統,實現燃料化驗工 作的自動化和智能化,以替代現有的人工+儀器化驗方 式,既改善工人工作環境,降低勞動強度,提高化驗數 據的準確性,同時實現企業減員增效,提高企業核心競 爭力,從而實現良好的經濟效益和社會效益。

作為鋼鐵企業的重要原材料,進廠煤的采樣、制樣、 編解碼和煤質分析目前基本上全部由人工完成,存在 運行成本高、檢驗效率低、人為影響波動大、檢驗周期 長、職業健康危害大,很難滿足現代化鋼鐵企業的需要。

隨著國內外鋼鐵企業生產規模的不斷發展,鋼鐵 企業的原料場、生產設施逐步實現現代化、大型化,對 原燃料的水分、成分等控制日趨嚴格。近幾年隨著工業 機器人的應用技術成熟,自動采制樣設備、自動分析設 備、智能化得到了普遍應用,根據太鋼智能制造計劃, 進廠煤檢驗需適應生產的快節奏以及太鋼高質量發展 要求,實現進廠煤采樣、制樣、送樣、存樣、化驗全流 程智能化迫在眉睫。2020年太鋼開始實施進廠煤采樣、 制樣、化驗技術智能升級項目,項目于2021年開始進 入試生產,目前已經開始投用。

1 方案與過程

1.1 全自動采樣方案:

太鋼的進廠煤全部通過火車運輸進廠,通過運輸 皮帶進入儲罐,各煤種的來料方式與參數如表1所列。

通過對各種采樣方式進行多次論證、考察、交流, 結合公司內部實際工藝與設備配套情況,最終確定采 用皮帶中部采樣機進行采樣,具體配套如下:

A、在焦化廠的B202 皮帶機、 GM1 管帶機展開段、

表1 進廠煤檢驗物料參數表

物料名稱 | 煉焦煤 | 噴吹煤 | 動力煤 | |

來料方式 | 焦化B202皮帶機B=1400mm, v=2m/s,Q=800t/h,傾角17°,輸送物料: 洗精煤 | 煉鐵皮帶機帶寬 B=1200mm v=2m/s,Q=1000t/h,傾 角 1 1 ° | 能動廠皮帶機3A、3B B=1200mm, v=2.5m/s, Q=1000t/h,傾角14° | |

焦化GM1管帶機管徑400mm, v=2.5m/s,Q=600 t/h,輸送物料:洗精煤 | ||||

焦化廠Y3-4皮帶機帶寬B=1200mm, v=2m/s,Q=600t/h,傾角17° | ||||

含水量 | ≤18% | ≤18%(蘭炭粉有時超 過18%) | ≤18% | |

堆積密度(t/m3) | 0.8 | 0.8 | 0.8 | |

物料粒度(mm) | 0~3mm占60% 最大粒度:60mm | 0~50mm | 0~180mm | |

項目范圍 | 采樣系統:制備13mm、3mm煤樣; 制樣系統:制備0.2mm、1.5mm 1.0mm煤 樣 ; | 采樣系統:制備13mm、3mm煤樣; 制樣系統:制備0.2mm煤樣; | ||

檢驗量(個/d) | 20 | 5 | 3 | |

Y3-4 皮帶機分別設皮帶中部采樣機通過單皮帶自動取 樣后通過制樣系統制備出13mm、3mm 各兩份樣品,自 動封裝后其中一份13mm、 一 份3mm 煤樣通過氣動傳輸 系統收發工作站發送至存樣柜接收站: 一份13mm 通過 氣動傳輸系統收發工作站發送至自動化驗室的自動化 驗接收 A 工作站: 一份3mm 通過氣動傳輸系統收發工 作站發送至智能機器人制樣系統進行后續樣品制備工 作;進行烘干后繼續制樣。得到1.0mm 和1.5mm 樣品 人工取走測試Y 值和反射率;研磨制備2個0.2mm樣 品,1個自動送自動化驗工業分析和硫分,1個人工取 走測試G 值。系統樣品輸送均采用風動送樣。

B、煉鐵廠單皮帶自動取樣后通過破碎、縮分后進 入集樣歸批、制備線,制備出13mm、3mm 各兩份樣品,

自動封裝后,由系統加密后經人工轉運化驗中心進行 后續制樣及全自動化驗工作。

C、能動廠雙皮帶自動取樣后通過破碎、縮分、并 入單條集樣歸批、制樣線,并制備出13mm、3mm 各兩份 樣品,自動封裝后,由系統加密后經人工轉運化驗中心 進行后續制樣及全自動化驗工作。

1.2 智能機器人制樣方案

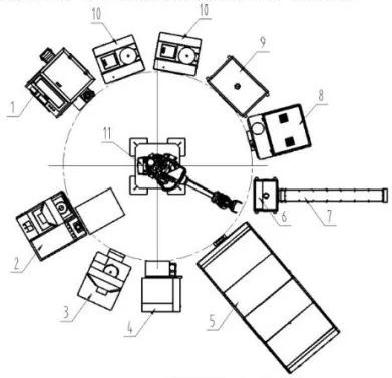

在化驗中心設置一套智能機器人制樣系統,完成 工份樣的全自動制樣,如圖1所示。圖中:1、智能機 器人包裝機(氣動傳輸)2、智能應急平臺3、智能環 保型旋轉縮分機4、智能干燥箱5、智能清洗系統6、 讀寫碼器7、棄料輸送機8、智能粉碎機9、智能煤 炭粉碎機10、智能對輥破碎機11、機器人。

圖1 智能機器人制樣系統

其工作原理如下:

現場氣動傳輸過來的樣瓶從1:智能機器人包裝機解包后的樣瓶,;或者人工放置在2:智能應急平臺 上。通過機器人轉運到2:智能應急平臺的耙平部分, 進行耙平;耙平結束后,通過機器人轉運到4: 智能 干燥箱;干燥結束后,通過機器人轉運到3:智能環保 型旋轉縮分機進行縮分:縮分結束后,通過機器人轉 運到4臺破碎機(10:智能對輥破碎機,8:智能粉碎 機,9:智能煤炭粉碎機),分別進行破碎;破碎結束 后,通過機器人轉運到1:包裝機:包裝結束后,通過 氣動輸送輸送到全自動化驗設備或全自動存查樣柜, 或者通過機器人轉運到2:智能應急平臺,由人工取 走進行下一步工作。

制樣過程產生的棄料通過機器人轉運到7:棄料 輸送機送至棄料輸送系統,經氣動傳輸系統運至其他 運煤皮帶返回生產系統。

1.3 全自動化驗方案

智能化驗系統主要完成煤樣的硫分、內水、灰分、 揮發分、發熱量及13mm 全水樣的全水指標的自動化驗 及相關信息管理。采用物聯網、工業機器人應用及非標 機械自動化技術配合煤炭行業標準化驗儀器,用機器 人及自動化機械直接模擬化驗人員的化驗操作流程, 從而完成各化驗指標的自動化測量,測量結果直接進 入智能化驗管理系統。整個化驗過程,操作人員不允許 直接接觸化驗煤樣。

煤炭智能化驗系統由智能化驗管理系統和化驗工 作站組成。工作站包括全水分析工作站、工業分析工作 站、硫分分析工作站、量熱分析工作站。各工作站的核 心模塊包括微量稱重系統、拆裝蓋系統、機器人模塊、 分析儀器、煤樣輸送系統、輔助系統、 RFID 掃碼系統、 電氣控制系統。

太鋼的全自動智能化驗系統特點如下:

采用分布式智能化驗系統,工作站寬度為2.8m, 化驗場地等靈活布置,場地適應性較強,滿足設備檢修 與日常維護需求:完美解決部分工作站維護而產生的 系統停機問題,單站維修維不影響其余工作站工作

專有的微量稱重系統,稱量加樣的硫分為50mg± 5mg,灰分、內水和發熱量為1±0.1g,揮發分1±0.01g, 滿足國標稱量要求,同時解決了焦煤的粘性大對設備 精度的影響難題;

量熱站采用獨特的自動掛裝點火棉線技術,符合 國標規定的棉線/點火絲的點火方式;

2 實施效果

實現了進廠煤檢測過程的自動化,信息化,保證了 物理層面數據的真實性、準確性、實時性,為進廠煤檢 測管理和碳資產管理提供了真實有效的數據基礎。

所有設備、系統能與智能管控系統建立通訊,實現 數據、狀態等信息的交互。所有樣品信息及編碼均由管 控平臺統一生成并下發至相應設備寫入煤樣瓶。

所有設備具備智能自診斷、故障報警、故障信息存 儲、操作日志與故障信息自定義歸類查詢分析功能,并 具有斷電記憶功能,各設備、系統均能在恢復供電后自 動繼續完成相應的工作流程。

所有成套設備均滿足集中統一監控的要求,各項 功能滿足技術規范要求。涉及到的電腦/工控機等均能 防塵、防震、抗靜電,控制系統提供標準的通訊接口, 保證可靠、統一的外接數據交互。

采樣機、原煤樣轉運歸批系統、全自動制樣系統、 智能存樣柜、在線測全水系統、全自動化驗系統及煤樣 轉運系統連接通暢,各設備之間的輸送連接全密封設 計,設置有專用的煤樣容器,可以保證轉運容器或皮帶 及煤樣瓶無煤樣殘留、混樣,能夠做到設備本質安全且 美觀,實現連續制備煤樣。

全自動制樣系統要能夠在煤樣水分較大、濕粘、人 工輸入指令、接收管控平臺指令后采取相應的措施保 證煤樣在全自動制樣系統內不產生粘堵,能自動進行 水分補正。

制樣、化驗、存取樣、樣品轉移過程均可連續獲取 輸送樣品、自動識別讀寫樣品編碼、稱取煤樣質量、倒 料、除鐵、樣品制備、封裝、自動搖勻、取樣、樣品攤 平、測試、棄料收集清理及器皿自動清理、灼燒烘干、 循環使用等。

各設備系統間的對接,確保燃料驗收全過程無人 參與,流程順暢。

當采樣、制樣、化驗結束后可自動生成采樣、制樣、 化驗報告并上傳智能管控平臺。相關設備還應能自動 接收管控平臺的抽樣指令,具備自動采樣、自動制備、 各化驗項目自動測試、樣品重新編碼及自動傳輸的功 能。同時將現有全自動制樣系統與相關設備系統進行 集成對接。

煤樣桶封裝后采用瓶裝方式進行氣動傳輸,樣瓶 采用電子芯片對煤樣進行標識,標識具有唯一性,保證煤樣在流轉環節能夠被正確讀取。包裝瓶底內置芯片, 瓶蓋采用旋蓋形式,瓶蓋、瓶身可重復使用。

3 結論

整個項目達到以下目標,提升了企業管理水平,具 有在鋼鐵企業推廣價值。

實現企業焦化、煉鐵、能動廠所有入廠煤全自動采 樣、制樣、化驗目的。

實現各入廠煤樣品的自動制備、流轉、儲存和化驗, 降低工人勞動強度。

實現化驗數據自動采集、傳遞、同源不落地,與企 業ERP 系統對接并實現全過程監控。

滿足進廠原料質量管控的高速化、連續化、自動化 要求。

規避了入廠煤采制樣、樣品流轉及化驗過程中相 關人員的廉潔風險

參考文獻

[1]郭清杰.智能化采制樣技術趨向及應用探析[J].煤 質技術,2019,34(3):23-26.

[2]王剛.煤炭采制樣常見的熱點間題及解決策略[J]. 內蒙古科技與經濟,2018(2):81-82.

[3]何文莉,李春艷.煤炭樣品制備中制樣設備的組合 應用[J].煤質技術,2007(2):24-25.

[4]楊金祥.一套適用于北方煤炭四港的機械化采制樣 系統[J].中國礦業,2016,25(5):148-152,158.

[5]任志軍,李敬亞,何利民.煤炭采制樣系統安裝混勻 器必要性的試驗研究[J].煤質技術,2017(3):28-31.

|

上一條:廢硫酸水的處理方法簡介

下一條:沒有啦! |

返回列表 |